|

โดย: ภุชงค์ พุทธวงค์ และ สุชิน เสือช้อย บทความนี้เรียบเรียงขึ้นเพื่อเป็นแนวทางไขข้อข้องใจสำหรับหลายๆท่านท่านที่สงสัยว่า

การใช้อุปกรณ์ปรับความเร็วรอบ (Variable Speed Drive) จะสามารถช่วยประหยัดพลังงานมอเตอร์ไฟฟ้าได้อย่างไร

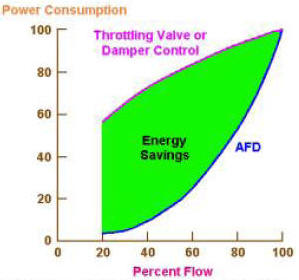

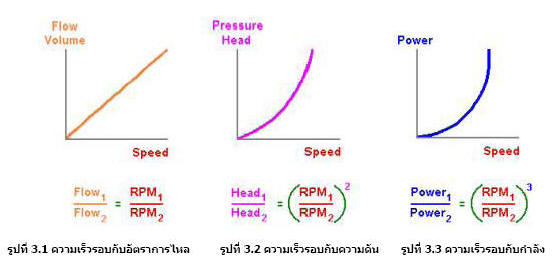

AFD's ช่วยประหยัดพลังงานได้อย่างไร ?  เมื่อพิจารณาจากกราฟรูปที่ 3.1 และพิจารณาสมการแสดงความสัมพันธ์ระหว่างความเร็วรอบและอัตราการไหลประกอบ ก็พบว่า ความสัมพันธ์ระหว่างความเร็วรอบกับอัตราการไหล เป็นสัดส่วนกันโดยตรง (Linear) ซึ่งหมายความว่าถ้าความเร็วรอบลดลง 50% อัตราการไหลจะลดลง 50 % ด้วยเช่นกัน

ส่วนกราฟรูปที่ 3.2 และสมการแสดงความสัมพันธ์ระหว่างความเร็วรอบกับแรงดัน (Pressure Head) พบว่า ความสัมพันธ์ของสัดส่วนแรงดันเป็นกำลังสองของสัดส่วนความเร็วรอบ ดังนั้นเมื่อเราลดความเร็วรอบ 50 % ความดันจะลดลงประมาณ 25 %

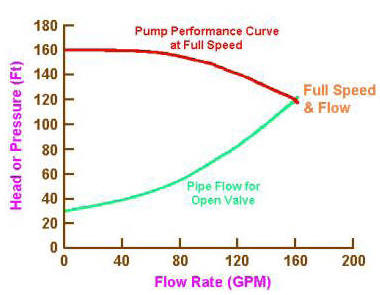

และจากกราฟรูปที่ 3.3 และสมการแสดงความสัมพันธ์ระหว่างความเร็วรอบกับกำลังงาน พบว่าสัดส่วนของกำลังงานเป็นกำลังสามของความเร็วรอบ ดังนั้นหากเราลดความเร็วรอบลง 50 % กำลังงานที่ใช้ในการขับเคลื่อนจะถูกใช้เพียง 12.5 % จากเดิม ซึ่งหากพิจารณาจากจุดนี้ จะทำให้มองเห็นศักยภาพในการลดการใช้พลังงานได้อย่างชัดเจน และต่อไปเราจะมาพิจารณาถึงคุณสมบัติที่น่าสนใจของระบบปั๊มโดยเริ่มต้นจาก Static head หรือเรียกว่า lift ซึ่งหมายถึงความสูงของเหลวที่เป็นไปได้จากแหล่งจ่ายจนถึงทางด้านขาออก (outlet) ซึ่งจากตัวอย่างในรูปที่ 4 นี้ความสูง Statichead จะเท่ากับ30 ฟุต และสิ่งที่ต้องการพิจารณาเป็นอันดับต่อไปก็คือ แรงเสียดทานในปั๊มหรือ friction head ซึ่งหมายถึง กำลังที่ต้องการในการที่จะต่อต้านกับแรงเสียดทาน และความสูญเสียแรงดันที่เกิดขึ้นในขณะที่มีการไหลของของเหลวในท่อ ในวาล์ว และอุปกรณ์ที่เกี่ยวข้องในวงจรการเดินท่อ ซึ่งการสูญเสียเหล่านี้มีความสัมพันธ์กับการไหลอย่างไม่เป็นเส้นตรง ดังรูป

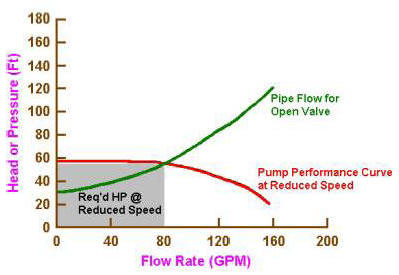

ในการเลือกจากกราฟจะเห็นว่า ณ. จุดตัดกันของระหว่าง เส้นโค้งของระบบ( System curve) กับ เส้นโค้งแสดงสมรรถนะของปั๊ม (pump performance curve) คือความต้องความดันที่ความสูง 120 feel ด้วยอัตราการไหล 160 GP (ระบบจะทำงานด้วยข้อจำกัดนี้ แต่จะเปลี่ยนข้อจำกัดนี้ ระบบจะต้องมีอุปกรณ์ หรือปัจจัยอื่น แทรกเข้ามาในระบบ)

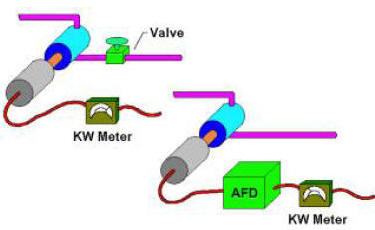

แต่ในทางปฏิบัติเทคนิคการควบคุมการไหลโดยทั่วไปจะมีการเพิ่ม Trotting valve ซึ่งจะทำให้เกิดการต้านการไหล และเพิ่มการสูญเสียในระบบ และส่งผลทำให้เส้นโค้งของระบบมีการเปลี่ยนแปลงไป ดังรูปที่ 7 โดยอัตราการไหลจะหาได้จากจุดที่เส้นโค้งทั้งสองตัดกัน จากตัวอย่างจะเห็นว่าความดันจะลดลงมาที่ 155 ฟุต และอัตราการไหล จะลดลงมาที่ 80 GPM

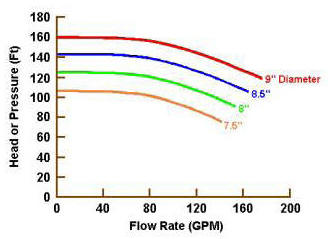

ส่วนกำลังที่ถูกนำไปจะเป็นสัดส่วนกับ Head pursuer และ flow rate ตามสีน้ำเงิน ในกราฟรูปที่ 8 จากกรณีดังกล่าว ถ้าหากเราเลือกใช้ AFD’s ในการควบคุมการไหล จะพบว่าจะไม่มีการสูญเสียแรงต้านใดๆในระบบ ดังนั้นเส้นโค้งของระบบ (System curve) จะยังคงเป็นเหมือนลักษณะเดิม และเมื่อมีการเปลี่ยนปั๊มที่มีใบพัดขนาดเล็กลงกว่าเดิมเข้าไปแทนปั๊มตัวเก่า ก็จะได้ กราฟความสัมพันธ์ดังรูปที่ 8

ดังนั้นหากนำระบบทั้ง 2 ระบบ คือระบบที่ใช้วาล์ว กับใช้ระบบที่มีการปรับความเร็วด้วย AFD’s มาเปรียบเทียบกันในขณะ ที่มีความต้องการอัตราการไหลของระบบอยู่ที่ 80 GPM และความความดันอยู่ที่ 57 ฟุต (Heads)เท่ากัน และอัตราส่วนการใช้กำลังงานยังคงเป็นสัดส่วนกับ head pressure และ flow rate ดังแสดงในพื้นที่สีเทา ก็จะได้กราฟหรือเส้นโค้งดังแสดงในรูปที่ 9

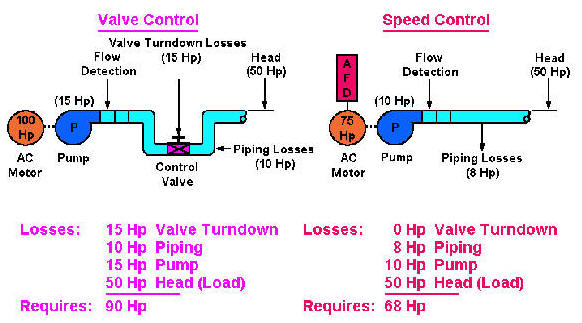

การใช้ AFD’s สามารถช่วยลดค่าใช้จ่ายโดยรวมของระบบได้อีกด้วย เพราะ ไม่ต้องทำการติดตั้งอุปกรณ์เพิ่มอื่น ๆเข้าไปในระบบอีก ส่วนระบบที่ควบคุมการไหลด้วยวาล์วนั้นจะต้องเสียค่าจ่ายของวาล์ว และค่าใช้จ่ายในการติดตั้ง ค่า เดินท่อ มายังจุดที่ที่สามารถทำการควบคุมปิดเปิดวาล์ว เพิ่มขึ้นอีกด้วย และจากตัวอย่างดังแสดงในรูปที่ 11 จะเห็นว่าความสูญเสียในท่อจะคิดเป็น 10 HP และความสูญเสียในวาล์วอีก 15 HP กรณีที่ควบคุมอัตราการไหลโดยใช้วาล์ว

สาเหตุของการสูญเสียในระบบที่ใช้วาล์วจะเกิดจากการสูญเสียในตัววาล์วเอง ,ระบบการเดินท่อ ,ในตัวปั๊ม และกำลังในการขับโหลด 50 HP ดังนั้นรวมหมดทั้งระบบปั๊มจะต้องใช้กำลังขับเท่ากับ 90 HP และในส่วนของมอเตอร์เมื่อออกแบบใช้มอเตอร์ใช้งานที่ 90 % ก็จะต้องเลือกมอเตอร์ขนาดเท่ากับ 100 HP ดังแสดงให้เห็นตามตัวอย่าง ส่วนในระบที่ใช้ AFD’s จะไม่มีการสูญเสียในวาล์ว และในระบบการเดินท่อก็จะสามารถลดจำนวนการโค้งงอของท่อลงได้ ทำให้การสูญเสียในระบบเดินท่อลดลง การสูญเสียพลังงานในปั๊มก็ลดลง ในขณะเปรียบเทียบที่ความต้องการในการขับโหลดเท่ากันคือ50 HP ก็จะเห็นว่าความต้องการของปั๊มมีเพียง 68 HP และขนาดของมอเตอร์ที่ใช้ขับปั๊มก็มีขนาดเล็กลงเหลือีความต้องการเพียง 75 HPเท่านั้น

|

||||||||||||||||||||||||||

========================================================

- ================= ยูทุปของ 9engineer ,com ===================

- คลิปที่น่าสนใจจัดทำโดย 9engineer.com ภายใต้ชื่อช่องTechnology talk Channel

- 1. วงจรและวิธีการสตาร์ทแบบไดเร็คออนไลน์ DOL

- 2. วงจรควรคุมการกลับทางหมุน

- 3. วงจรและวิธีการสตาร์ทแบบสตาร์ เดลต้า Y-D Starter

- 4. การสตาร์แบบออโตทรานส์ฟอร์เมอร์ Auto transformer starter

- 5. การต่อขดลวดมอเตอร์ อย่างไรไม่ให้เกิดการใหม้หรือเสียหาย

- 6. การเช็ตโอเวอร์โหลดรีเลย์

- 7.การเช็ตโอเวอร์โหลดรีเลย์กับมอเตอร์ที่มีเซอร์วิสแฟคเตอร์

- 8.รีเลย์กับคนแทคเตอร์ต่างกันอย่างไร

- 9.อื่นๆ

- **** นายเอ็นจิเนียร์ขอสงวนสิทธิ์รับรองความถูกต้อง โปรดใช้วิจารณญาณในการรับข่าวสารข้อมูล